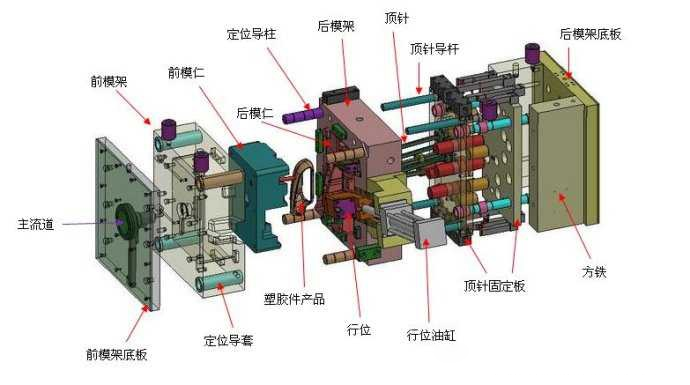

1 Komposisi cetakan injeksi.Ini terutama terdiri dari bagian cetakan (mengacu pada bagian yang membentuk rongga cetakan dari bagian cetakan yang bergerak dan tetap), sistem penuangan (saluran di mana plastik cair memasuki rongga cetakan dari nosel mesin injeksi), pemandu bagian (untuk membuat cetakan sejajar secara akurat ketika cetakan ditutup), mekanisme pendorong (perangkat yang mendorong plastik keluar dari rongga cetakan setelah cetakan dibelah), sistem pengatur suhu (untuk memenuhi persyaratan suhu cetakan pada proses injeksi) ) Sistem pembuangan (udara dalam rongga cetakan dan gas yang diuapkan oleh plastik itu sendiri dikeluarkan dari cetakan selama pencetakan, dan alur pembuangan sering dipasang pada permukaan perpisahan) dan bagian pendukung (digunakan untuk memasang dan memperbaiki atau mendukung bagian cetakan dan bagian lain dari mekanisme) tersusun, dan terkadang ada mekanisme belahan samping dan penarik inti.

2. Langkah-langkah desain cetakan injeksi

1. Persiapan sebelum desain

(1) Tugas desain

(2) Familiar dengan komponen plastik, termasuk bentuk geometrisnya, persyaratan penggunaan komponen plastik, dan bahan baku komponen plastik

(3) Periksa proses pencetakan komponen plastik

(4) Tentukan model dan spesifikasi mesin injeksi

2. Merumuskan kartu proses pembentukan

(1) Ikhtisar produk, seperti diagram skematik, berat, ketebalan dinding, luas proyeksi, dimensi keseluruhan, apakah terdapat ceruk samping dan sisipan

(2) Ikhtisar plastik yang digunakan dalam produk, seperti nama produk, model, produsen, warna dan pengeringan

(3) Parameter teknis utama dari mesin injeksi yang dipilih, seperti dimensi yang relevan antara mesin injeksi dan cetakan pemasangan, jenis sekrup, daya (4) tekanan dan langkah mesin injeksi

(5) Kondisi cetakan injeksi seperti suhu, tekanan, kecepatan, gaya penguncian cetakan, dll

3. Langkah-langkah desain struktural cetakan injeksi

(1) Tentukan jumlah rongga.Kondisi: volume injeksi maksimum, kekuatan penguncian cetakan, persyaratan akurasi produk, ekonomi

(2) Pilih permukaan limpasan.Prinsipnya adalah struktur cetakannya sederhana, pemisahannya mudah dan tidak mempengaruhi penampilan dan penggunaan komponen plastik

(3) Menentukan rencana tata letak rongga.Gunakan pengaturan yang seimbang sejauh mungkin

(4) Tentukan sistem gerbang.Termasuk saluran aliran utama, saluran pengalihan, gerbang, lubang dingin, dll.

(5) Tentukan mode pelepasan.Metode demoulding yang berbeda dirancang sesuai dengan bagian cetakan berbeda yang ditinggalkan oleh bagian plastik.

(6) Menentukan struktur sistem pengatur suhu.Sistem pengatur suhu terutama ditentukan oleh jenis plastik.

(7) Ketika struktur sisipan diadopsi untuk cetakan atau inti betina, kemampuan mesin dan mode pemasangan serta fiksasi sisipan ditentukan.

(8) Tentukan jenis knalpot.Umumnya, jarak antara permukaan perpisahan cetakan dan mekanisme ejeksi serta cetakan dapat digunakan untuk pembuangan.Untuk cetakan injeksi besar dan berkecepatan tinggi, bentuk knalpot yang sesuai harus dirancang.

(9) Tentukan dimensi utama cetakan injeksi.Menurut rumus yang sesuai, hitung ukuran kerja bagian cetakan dan tentukan ketebalan dinding samping rongga cetakan, pelat bawah rongga, pelat pendukung inti, ketebalan templat bergerak, ketebalan pelat rongga cetakan rongga modular dan ketinggian penutupan cetakan injeksi.

(10) Pilih dasar cetakan standar.Pilih dasar cetakan standar cetakan injeksi sesuai dengan dimensi utama cetakan injeksi yang dirancang dan dihitung, dan coba pilih bagian cetakan standar.

(11) Buat sketsa struktur cetakan.Menggambar sketsa struktur lengkap cetakan injeksi dan menggambar gambar struktur cetakan adalah pekerjaan yang sangat penting dalam desain cetakan.

(12) Periksa dimensi cetakan dan mesin injeksi yang relevan.Periksa parameter mesin injeksi yang digunakan, antara lain volume injeksi maksimum, tekanan injeksi, gaya penguncian cetakan, dan ukuran bagian pemasangan cetakan, langkah pembukaan cetakan, dan mekanisme ejeksi.

(13) Tinjauan desain struktur cetakan injeksi.Lakukan tinjauan awal dan dapatkan persetujuan pengguna, dan penting untuk mengonfirmasi dan mengubah persyaratan pengguna.

(14) Gambarlah gambar perakitan cetakan.Tunjukkan dengan jelas hubungan perakitan setiap bagian cetakan injeksi, dimensi yang diperlukan, nomor seri, detail Blok judul dan persyaratan teknis (isi persyaratan teknis adalah sebagai berikut: a. persyaratan kinerja untuk struktur cetakan, seperti persyaratan perakitan untuk mekanisme ejeksi dan mekanisme penarik inti; b. persyaratan untuk proses perakitan cetakan, seperti kesesuaian permukaan perpisahan, paralelisme bagian atas dan bawah cetakan; c. persyaratan penggunaan cetakan; tulisan, segel minyak dan penyimpanan; e. persyaratan pengujian dan pemeriksaan cetakan. (15) Menggambar gambar bagian cetakan Urutan pembongkaran dan menggambar gambar bagian dari gambar perakitan cetakan atau gambar bagian adalah: pertama di dalam kemudian di luar, pertama. kompleks lalu sederhana, mula-mula bagian pembentuk, kemudian bagian struktural.

(16) Tinjau gambar desain.Tinjauan akhir dari desain cetakan injeksi adalah pemeriksaan terakhir dari desain cetakan injeksi, dan lebih banyak perhatian harus diberikan pada kinerja pemrosesan bagian-bagiannya.

3. Audit cetakan injeksi

1. Struktur dasar

(1) Apakah mekanisme dan parameter dasar cetakan injeksi cocok dengan mesin injeksi.

(2) Apakah cetakan injeksi memiliki mekanisme pemandu penjepit dan apakah desain mekanisme tersebut masuk akal.

(3) Apakah pemilihan permukaan perpisahan masuk akal, apakah ada kemungkinan kilatan, dan apakah bagian plastik tetap berada di sisi cetakan bergerak (atau cetakan tetap) yang diatur dalam mekanisme ejeksi dan pelepasan.

(4) Apakah tata letak rongga dan desain sistem gerbang masuk akal.Apakah gerbang tersebut kompatibel dengan bahan baku plastik, apakah posisi gerbangnya setara, apakah bentuk geometris dan ukuran gerbang dan pelarinya sesuai, dan apakah rasio alirannya masuk akal.

(5) Apakah desain bagian yang dibentuk masuk akal.

(6) Mekanisme pelepasan ejeksi dan jantan lateral.Atau apakah mekanisme penarikan inti tersebut masuk akal, aman, dan dapat diandalkan.Apakah ada gangguan dan oklusi.(7) Apakah terdapat mekanisme pembuangan dan apakah bentuknya masuk akal.(8) Apakah sistem pengaturan suhu diperlukan.Apakah sumber panas dan mode pendinginan masuk akal.

(9) Apakah struktur bagian pendukungnya masuk akal.

(10) Apakah dimensi keseluruhan dapat memastikan pemasangan, apakah metode pemasangan dipilih secara wajar dan andal, dan apakah lubang baut yang digunakan untuk pemasangan konsisten dengan posisi lubang sekrup pada mekanisme injeksi dan pelat pemasangan cetakan tetap.

2. Gambar desain

(1) Gambar perakitan

Apakah hubungan perakitan suku cadang dan komponen jelas, apakah kode yang cocok ditandai dengan benar dan wajar, apakah penandaan suku cadang sudah lengkap, apakah sesuai dengan nomor seri dalam daftar, apakah instruksi terkait memiliki tanda yang jelas, dan bagaimana caranya menstandarkan seluruh cetakan injeksi.

(2) Gambar bagian

Apakah nomor bagian, nama, dan jumlah pemrosesan ditandai dengan jelas, apakah toleransi dimensi dan berbagai tanda toleransi masuk akal dan lengkap, apakah bagian yang mudah aus dicadangkan untuk penggilingan, bagian mana yang memiliki persyaratan akurasi sangat tinggi, apakah persyaratan ini adalah masuk akal, apakah bantalan material setiap bagian sesuai, dan apakah persyaratan perlakuan panas dan persyaratan kekasaran permukaan masuk akal.

(3) Metode kartografi

Apakah cara menggambarnya benar, apakah sesuai dengan standar nasional, dan apakah bentuk geometris serta persyaratan teknis yang tertera pada gambar mudah dipahami.3. Kualitas desain cetakan injeksi

(1) Saat merancang cetakan injeksi, apakah karakteristik proses dan kinerja pencetakan bahan baku plastik telah dipertimbangkan dengan benar, kemungkinan dampak jenis mesin injeksi terhadap kualitas cetakan, dan apakah tindakan pencegahan yang sesuai telah diambil untuk cetakan tersebut. kemungkinan masalah selama proses pencetakan selama desain cetakan injeksi.

(2) Apakah persyaratan komponen plastik pada keakuratan pemandu cetakan injeksi telah dipertimbangkan, dan apakah struktur pemandu telah dirancang secara wajar.

(3) Apakah perhitungan dimensi kerja bagian-bagian yang dibentuk sudah benar, apakah keakuratan produk dapat terjamin, dan apakah mempunyai kekuatan dan kekakuan yang cukup.

(4) Apakah bagian pendukung dapat memastikan bahwa cetakan memiliki kekuatan dan kekakuan keseluruhan yang cukup.

(5) Apakah pengujian cetakan dan persyaratan perbaikan dipertimbangkan

4. Apakah terdapat alur, lubang, dll. yang nyaman untuk perakitan dan pembongkaran dalam hal kondisi perakitan dan pembongkaran serta penanganan, dan apakah semuanya diberi tanda.

Waktu posting: 06-03-2023