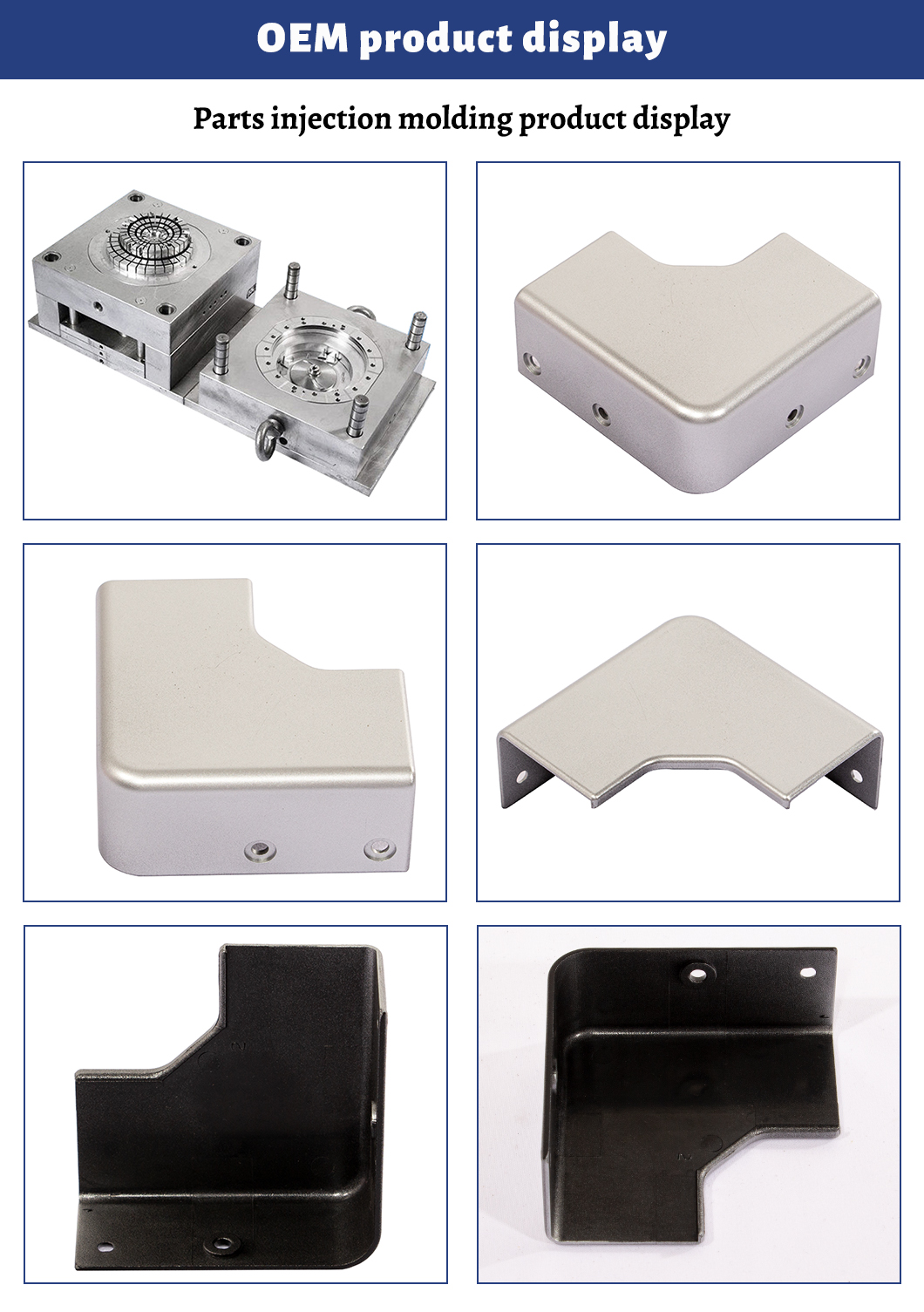

Cetakan injeksi khusus untuk komponen plastik listrik

Keterangan

Cetakan injeksi adalah metode memproduksi komponen dengan menyuntikkan bahan ke dalam cetakan.Logam (yang prosesnya dikenal sebagai die-casting), gelas, elastomer, permen, dan, yang paling umum, polimer termoplastik dan termoset semuanya dapat digunakan dalam cetakan injeksi.Bahan bagian tersebut dimasukkan ke dalam tong yang dipanaskan, dicampur, dan dipaksa masuk ke dalam rongga cetakan, di mana bahan tersebut mendingin dan mengeras sesuai konfigurasi rongga.Setelah suatu produk dirancang, biasanya oleh perancang atau insinyur industri, cetakan dibuat dari logam, biasanya baja atau aluminium, dan dikerjakan secara presisi untuk membentuk fitur bagian yang diinginkan.Bahan pencetakan 3D seperti fotopolimer yang tidak meleleh selama pencetakan injeksi dari beberapa termoplastik bersuhu rendah dapat digunakan untuk beberapa cetakan injeksi sederhana.Cetakan injeksi banyak digunakan untuk memproduksi berbagai macam komponen, dari yang sangat kecil hingga yang sangat besar.Kemampuan memproduksi suku cadang dengan bentuk dan ukuran geometris yang bervariasi ditentukan oleh jenis mesin yang digunakan dalam pengoperasiannya.

Ini diatur sedemikian rupa untuk mengecualikan udara di dalam rongga dan gas dari plastik yang meleleh selama injeksi ke dalam cetakan.. Bila knalpot tidak lancar, permukaan produk akan membentuk bekas udara (jalur gas), terbakar dan hal-hal buruk lainnya;Sistem pembuangan cetakan plastik biasanya berupa saluran keluar udara berbentuk alur yang dipasang di dalam cetakan untuk mengeluarkan udara dari rongga asli dan gas yang dibawa oleh bahan cair..Ketika bahan cair disuntikkan ke dalam rongga, cetakan asli udara di dalam rongga dan gas yang dibawa oleh lelehan harus dibuang ke luar cetakan melalui lubang pembuangan di ujung aliran material, jika tidak maka akan membuat produk memiliki pori-pori, sambungan yang buruk, ketidakpuasan pengisian cetakan, dan bahkan akumulasi udara akan terbakar karena peningkatan suhu yang disebabkan oleh kompresi.dalam kondisi normal, ventilasi dapat ditempatkan di rongga di ujung aliran material cair, atau di permukaan belahan cetakan.

Yang terakhir adalah alur dangkal dengan kedalaman 0,03 - 0,2 mm dan lebar 1,5 - 6 mm di sisi cetakan..Tidak akan ada sejumlah besar bahan cair yang keluar dari ventilasi selama injeksi, karena bahan cair akan mendingin dan mengeras di saluran di sini..Posisi pembukaan lubang pembuangan tidak boleh diarahkan ke operator untuk mencegah keluarnya bahan cair secara tidak sengaja.. alternatifnya, dapat membuang gas menggunakan celah yang cocok antara ejektor batang dan lubang ejektor, dan antara gumpalan ejektor dan templat serta inti.